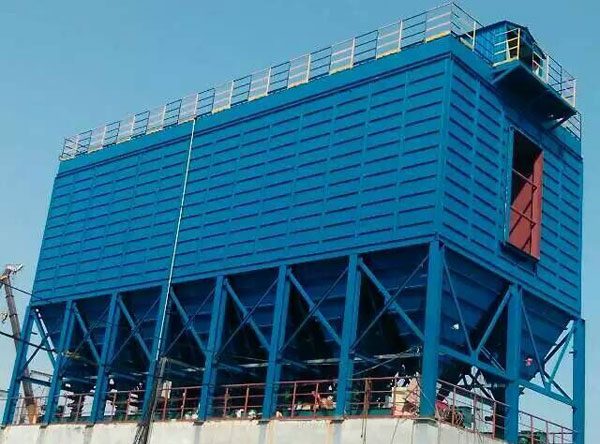

袋式除塵技術進步顯著的標志就是裝備的大型化,裝備的大型化不是簡單的體積加大,涉及到裝備的模塊化設計、制造與安裝、氣流分布與調節、清灰系統長期運行的性、濾袋使用的長壽命等。

布袋除塵器伴隨著我國主要工業設備發展而大型化。火電行業單機容量由200MW、300MW、600MW到1000MW;水泥行業單條生產線由3000t/d、4000t/d、5000t/d到12000t/d;鋼鐵行業單座高爐爐容由1000m3、2000m3到4000~5800m3以上。

我國科技人員充分發揮自己的聰明才智,不斷跟進,使我國袋式除塵器的處理風量由原來的十幾萬m3/h提升到100萬m3/h、200萬m3/h直到500萬m3/h以上;過濾面積由2000㎡、10000㎡、20000㎡至50000~80000㎡;在袋除塵大型化進程中,設備阻力大幅降低,由以往的1500~1800Pa降低到1200Pa甚至l000Pa以下;顆粒物排放濃度持續降低,普遍達到20~30mg/Nm3,生活垃圾焚燒行業和高爐煤氣凈化普遍低于10mg/Nm3和5mg/Nm3。正是由于袋式除塵技術的進步,其為我國工業發展各相應階段的節能減排提供了巨大支持,才使得我國經濟發展與環境控制同時取得巨大成就。

眾所周知,任何行業裝備的大型化都不是一個簡單的把體型做大,而是伴隨著眾多技術的大幅進步,并且大多建立在關鍵技術得以突破的基礎之上。袋式除塵器的大型化就是建立在以下技術取得重大突破的基礎上:過濾材質及濾袋制造技術、清灰技術及設備、氣流分布技術、整機加工制造及裝備技術等。

袋除塵的大型化建立在我國工業總體水平提高的基礎之上,同時也我國工業總體水平的提高。水泥行業包括除塵設備在內的整條生產線在大量推廣建設即為一例。

1、水泥行業

水泥行業是重污染行業之一,以往水泥廠周邊1~2公里均落有頗厚的水泥灰塵。2004年在廣州某水泥廠建設5000t/d水泥生產線改造時,國內科技人員在累積幾十年除塵經驗的基礎上,比照環保設計要求,出大型低阻長袋在線/離線脈沖清灰除塵器,處理風量100萬m3/h,煙氣溫度240℃,濾袋使用壽命達6年,設備運行阻力低于1200Pa,煙塵排放濃度在10mg/m3以下,達到了發達嚴格的環保標準,不僅滿足了該生產線的要求,也為后來我國5000t/d到12000t/d生產線的技術推廣掃清了煙塵排放達標的重大環礙。

近年來,水泥行業整條工藝線采用袋式除塵,特別是窯頭、窯尾由電除塵器改為袋式除塵器,使得水泥廠廠區一改過去的臟亂景象,不少已成為花園式清潔工廠。

2、鋼鐵行業

鋼鐵行業亦是重污染行業之一,鋼鐵行業袋式除塵技術進步的典型代表是高爐煤氣除塵凈化。高爐在煉鐵過程中產生大量高爐煤氣,5000m3高爐產生的煤氣量約90萬m3/h,其中含有大量CO和少量氫氣,是寶貴的能源。但是,粗煤氣中含有大量粉塵,經過凈化處理才能應用。CO和氫氣具有爆炸性,且CO具有較高毒性,凈化處理過程有較大危}金陛;傳統高爐煤氣采用文氏管濕法降塵,該方法不僅熱損失大,凈化效率低,而且消耗大量水資源并產生嚴重水污染。

20世紀90年代,我國科技人員在世界上開展高濾速袋式除塵器凈化高爐煤氣研究并取得成功,的脈沖清灰高爐煤氣袋式除塵技術,采用惰性氣體清灰及輸灰等技術,從根本上避免了高爐煤氣法凈化的燃爆問題。

該技術具有穩定的凈化效率,凈煤氣含塵量低于5mg/m3,從根本上革除了瓦斯泥以及污水處理的龐大設施及對環境的嚴重污染,并滿足了高溫煤氣余壓發電的要求。余壓發電量增加了30%~50%,節能40%一50%,節水80%~90%,節省投資30%~40%,降低運行能耗60%~70%,因此該項技術是的技術。

3、電力行業

我國多家單位共同完成的“十五”“863”項目示范工程一一焦作電廠200MW機組電改袋、張家港沙洲電廠600MW機組袋除塵、寶鋼自備電廠350MW機組電改袋、上海外高橋300MWx4機組電改袋等,實現了火電行業控制煙塵排放,達到了和地方制定的排放低于30mg/m3及20mg/m3標準,表明袋除塵技術在火電行業的應用具有廣闊前景。

這些項目的設備阻力都低于1200Pa,有的還低于800Pa,煙塵排放濃度均低于20mg/m3,濾袋使用壽命長達5年以上。600MW機組袋除塵處理風量360萬m3/h,過濾面積達6萬㎡。

DMF-Y淹沒式電磁脈沖閥脈沖噴吹控制儀電信號消失,電磁脈沖閥銜鐵復位,后氣室放氣孔關...

DMF-Y淹沒式電磁脈沖閥脈沖噴吹控制儀電信號消失,電磁脈沖閥銜鐵復位,后氣室放氣孔關... GL型管式螺旋輸送機GL型管式螺旋輸送機已成為整個生產環節中的重要設備之一。結構,...

GL型管式螺旋輸送機GL型管式螺旋輸送機已成為整個生產環節中的重要設備之一。結構,... 電石爐布袋除塵器電石爐煙塵是一個重要的大氣污染源,電石爐布袋除塵器是電石爐煙...

電石爐布袋除塵器電石爐煙塵是一個重要的大氣污染源,電石爐布袋除塵器是電石爐煙... U型螺旋輸送機U型螺旋輸送機是利用旋轉的螺旋將物料沿著固定的機殼槽推移而進...

U型螺旋輸送機U型螺旋輸送機是利用旋轉的螺旋將物料沿著固定的機殼槽推移而進... 立式粉塵加濕機粉塵加濕機主要用于各類灰庫干灰進行噴水加濕攪拌及輸送粉狀,以...

立式粉塵加濕機粉塵加濕機主要用于各類灰庫干灰進行噴水加濕攪拌及輸送粉狀,以...